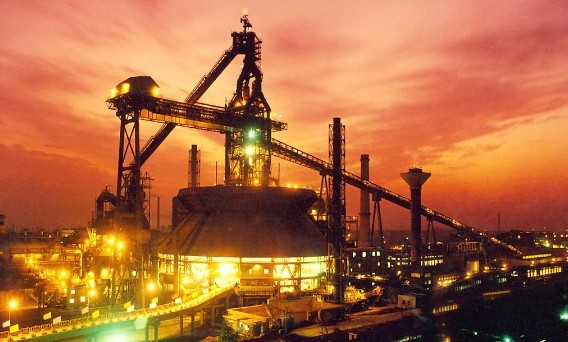

技術和材料作為機械制造業的兩個基礎,對于產品的質量和性能至關重要。近20年來,在大陸引進汽車、摩托車生產線的同時,也引進了相應的汽車緊固件用鋼材,并逐步實現國產化目標。在此高強度的汽車緊固件國產轉化率最高,這不僅促進了大陸鋼鐵材料及技術的發展,同時還逐漸縮小了大陸技術水平和材料應用水平與先進國家之間的差距。

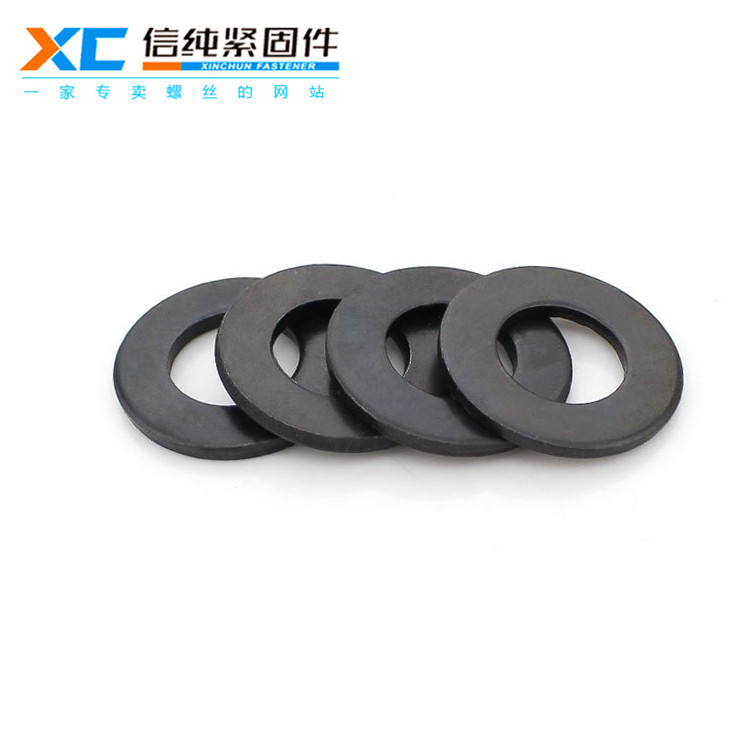

鋼材是緊固件中最基本的材料,雖然有色金屬和復合材料的應用比重在逐年增加,但高強度緊固件所用鋼材仍是無可替代的。透過先進的冶煉設備越技術,再加上合理的低合金化,大陸目前的高強度經固件更能滿足機械制造業實際使用需求。大批量螺栓生產中大都需要墩頭,因此螺栓用鋼大多為冷墩鋼。由于螺栓在機械構件中起著連接、固定、定位等作用,是應用最廣的基礎零件。在現代汽車中,40%以上的零件具有螺紋結構,除了簡單做定位的螺栓和連桿螺栓、缸蓋螺栓等,受到軸向預緊拉伸載荷的作用外,還會在工作過程中受到附加的軸向拉伸載荷、橫向剪切載荷,或由此復合的彎曲載荷作用,有時還有沖擊載荷。一般情況下,附加的橫向載荷會引起螺栓松動,軸向載荷會引起螺栓疲勞斷裂,而在環境介質作用下,軸向拉伸載荷則會引起螺栓延遲斷裂,以及高溫條件下引起材料的蠕變等。在降低成本的同時,緊固件使用者提出大幅度減輕重量、超高強度,以便抵抗拉長、拉斷、滑扣和磨損并維持可靠的韌性,以減少對偏斜、缺口應力集中和表面質量的敏感性;在潮氣和腐蝕氣氛環境下的螺栓,要求優異的延遲斷裂敏感性,以及良好的冷墩性能(變形能力和變形抗力)。

目前,汽車螺栓的強度級別可分為4T~12.9級等級。6.8級以下的螺栓大多都采低碳鋼制造,無須熱處理;7T~9.8級一般用ML35鋼,亦可用低碳錳鋼或低碳硼鋼制造,10.9級以上大多都采用合金鋼制造,且需經調質熱處理。現在汽車應用較多的高強度螺栓為10.9級且用量逐步提高。隨著汽車與引擎的高性能化和材料應用應力提高,零件尺寸減少、地盤的輕量化,對螺栓提出更高的設計應力和輕量化要求,而最有效的的措施是提高螺栓用鋼的使用強度。隨著風力發電、石油開采、油氣輸送、高原鐵路(如青藏鐵路)、高速鐵路、地鐵等工程的發展,緊固件的發展提供發展空間,也提出新的更高的要求,耐低溫、耐腐蝕成為緊固件行業所無法回避的課題。